新闻资讯

- 行业资讯

- 行业新闻

- 公司新闻

概述

MRP是物料需求计划“Material Requirements Planning”的英文缩写,是20世纪60年代发展起来的一种计算物料需求量和需求时间的物料计划管理方法。

在产品生产过程中,不论产品的类型、生产规模、工艺情况如何,它必须回答4个问题,即:

1.我们要生产什么?根据最终成品的主生产计划(MPS);

2.生产这些产品需要什么物料?根据产品的物料清单BOM;

3.我们已经有了什么?根据产品/物料的现有库存量(包含安全库存);

4.我们还缺什么?何时购买多少?何时生产多少?由MRP计算。

MRP的基本思想是根据客户对最终产品的需求数量和需求时间,按产品的结构精确地算出所有零件和部件的数量,并按各种零件和部件的生产周期或采购周期(Lead time,提前期),反推出它们的生产计划和采购计划。

MRP主要解决的是需要购买多少数量的原料,以及什么时候需要到货的问题。计算的功能已经嵌套在各类ERP/MRP软件之中,技术非常成熟。虽然我们已经不需要手工计算,但还是要理解其中的运算逻辑。

1一些术语在解释制造业生产管理系统|MRP物料需求计划和计算逻辑之前,我们先要来了解几个相关的术语。

需要注意的是,同一件商品可以既是独立需求,又是相关需求。当汉堡包是单品时,它是独立需求,在套餐中,汉堡包就成了相关需求,与可乐和薯条搭配在一起销售。商品的需求属性是可以转换的。

独立需求与相关需求

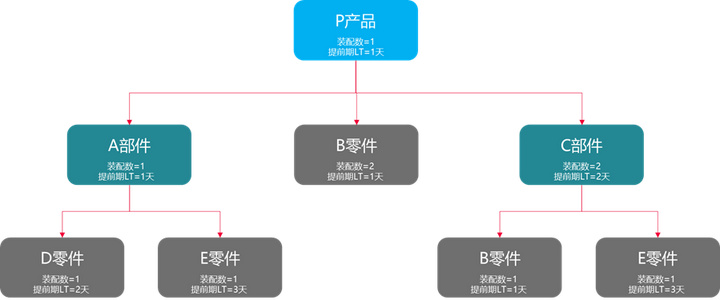

我们收到客户的下发P产成品的订单,生产P产品需要用到若干个部件或零件物料:A/B/C/D/E,其中生产A/C部件物料涉及零件物料B/D/E的采购。假设P产品收到1000个需求数量的订单,那么我们将P产成品的需求称为独立需求(independent demand),根据P产品的BOM结构产生的A/B/C/D/E物料需求都是相关需求(dependent demand)。

独立需求的需求来源是对客户需求的预测和客户订单,需求物料类型是产成品,独立需求计划的输出结果是主生产计划MPS(即成品计划)。相关需求依赖于独立需求,它的需求来源是MPS,需求物料类型是半成品与原材料,主生产计划MPS确定了,相关需求基于BOM与库存记录计算也就自动生成了。

2.提前期(Lead time)

MRP计算物料需求计划时,是采用倒排的方式进行计划的,即从需求日期(交货日期或完工日期)开始向前倒推出工作的开始日期,这个时间跨度称为提前期。比如原材料的采购提前期即是采购订单下达到物料采购入库的全部时间,半成品/成品的生产提前期则是从开始投料生产到生产完工入库的全部时间。

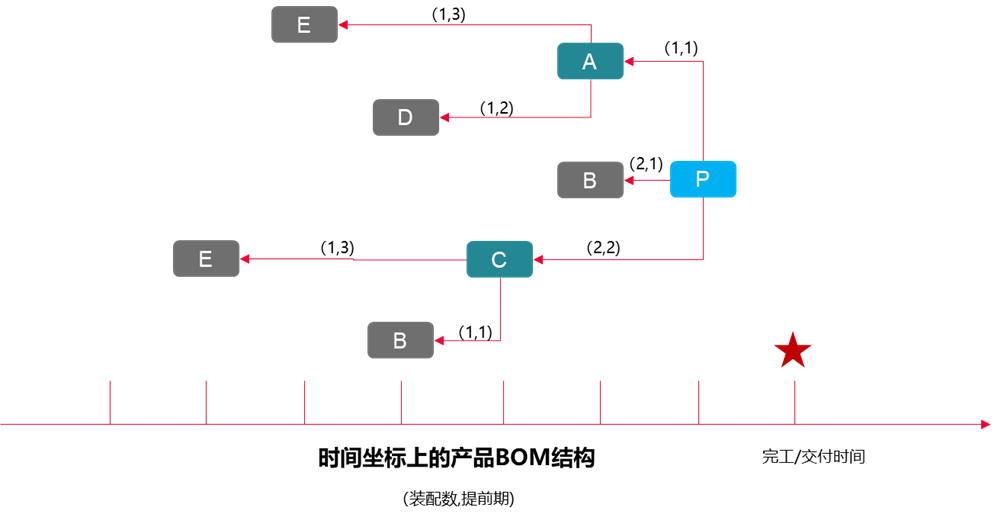

从下图可看出,以产品的计划完工日期或者交付日期为起点,按产品的BOM结构一层层递推进行倒排计划,可以相应推算出每个零部件最晚开始加工生产的时间或者采购订单发出的时间。

3.订单

1)计划订单Planned Order

如果我们把快餐店看作是一家工厂,在这里生产的物品有汉堡包、薯条和其他小食,经过加热和油炸等工艺把食材加工成食品。

用于生产的原料都是由供应商提供的,快餐店要管理好采购订单,确保始终有足够的原材料。MRP的一个重要任务就是用来计算采购量和到货时间,然后输出系统建议的订货计划,这就是Planned Order,也叫计划订单。

计划订单是系统建议订单数量、发布日期和到货日期。如果情况发生变化,系统可以在后续处理过程中修改或取消订单。计划订单和已发布的订单一起,作为能力需求计划的输入,用来显示未来时间段内的总供应能力。

这里说到的已发布订单Released Order是指我们已经给供应商发布的采购订单Purchase order。

2)采购订单

采购订单是采购方发给供应方的正式购买协议,包含了订购货物或服务的名称、零件编号、数量、描述和价格;关于付款、折扣、履约日期和运输的商定条款;以及与采购和供应商执行有关的所有其他协议。

采购订单是非常正式的文件,供需双方都要很严肃地对待它。采购方的订单不能任性地取消,供应方的交货日期也不能随意地推迟。

采购订单和计划订单在同一个到货时间上不能同时存在,至多出现其中的一项。

采购订单是已经发给供应商的订单,也就是确认的计划,而计划订单是建议的计划,在转换为采购订单之前,它只存在于系统之中,并没有发布给供应商。

采购订单的时间期较短,比如说我们给供应商下订单,最远覆盖到未来几个月的到货,更长远的计划就使用计划订单了。

由于需求存在着大量的不确定性,如果发布了未来一年的采购订单,而需求突然减少了,我们就很难做调整,所以要使用计划订单来模拟未来的供应情况。把采购订单和计划订单汇总在一起,就是全部的供应能力。

假设我们需要采购编号为“CG00XX-28”的物料,到货提前期是1天。时间单位是周,那么需求量和采购量都被汇总为周,采购订单发布和预计到货都是在当周中的某一天。

时间单位可以是天、周或是月,在使用的时候需要注意统一Time bucket单位,不能出现不同的时间单位。

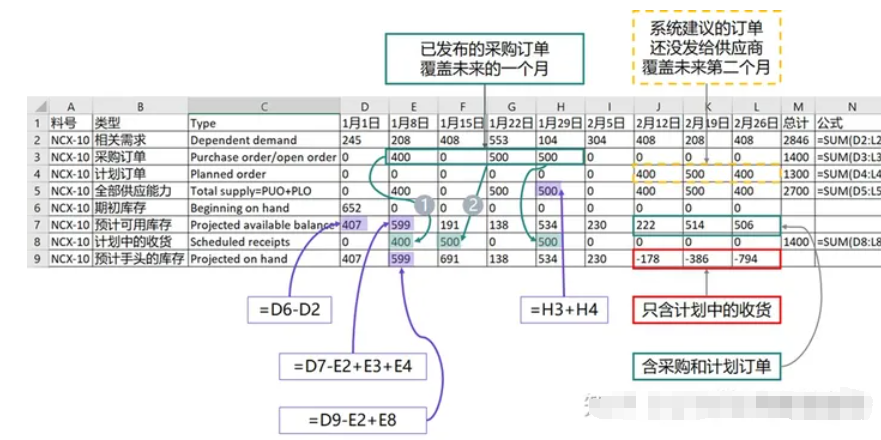

在第二行中是物料相关需求的数量,这就是每周需要生产消耗的量。采购员已经发布了三张采购订单,原本的到货日期分别是在1月8日、22日和29日这三周,这些订单尚未到货,所以也叫Open order。

此外,系统已经建议了后续的订单计划,到货日期均在2月份,但是这些订单仍在系统里,还没有释放出去,供应商也没有接收到。第五行的全部供应能力就是采购订单和计划订单的总和。

物料的期初库存是652,在1月1日这周消耗了245,当周没有任何的订单或是计划中到货,所以预计可用库存和手头库存都是407。

1月8日这周的需求是208,采购订单数量有400,而且已经确认是在本周到货,这就是说计划中的到货也是400。根据计算公式,PAB和POH都是400,这是第一种情况。

第二种情况是计划到货提前了,因为供需有波动性,采购员为了预防潜在缺料,安排提前到货,原本在1月22日到货的500,提早到了1月15日,这样会使得PAB和POH数量不一致,因为前者用采购订单中约定的日期计算,而后者是用实际到货日期Scheduled receipt。

于是POH就比PAB多出了500,因为这批货提前送到了。1月29日这周采购订单和计划中到货都是一致的,所以POH和PAB的结果是一样的。

2月份的采购订单还没有发布给供应商,系统已经推荐了需要下单的数量和时间,这就是计划订单,它与采购订单不会重复出现在同一个时间段里。

在2月12日这周,POH预计会出现负数,因为上一期期末的库存已不足以满足当期的需求量,又没有计划中的收货来补充库存,期末POH就小于零,意味着当周会缺料。

没有计划中收货的原因是采购订单还没有发布出去,仍在系统里。由于距离时间还很远,采购到货的提前期只有1天,所以我们并不急于下订单,可以根据未来需求波动情况再做决定。

PAB就不会出现负数,因为它包含了计划订单量。即便采购订单没有发布,但在系统内部运算中已经考虑到了未来需要的数量,也就是计划订单,理论上PAB永远是大于零的。

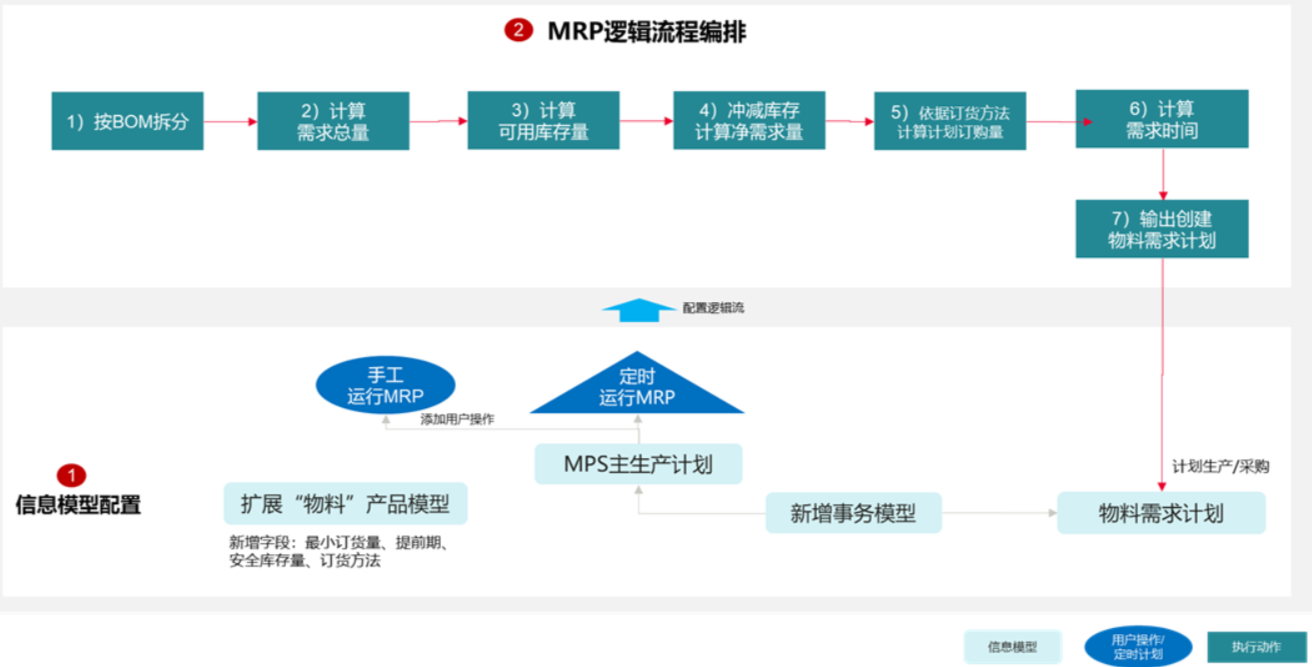

5 写到最后,MRP逻辑流程编排示意图

1)物料的订货方法固定采用“直接批量法”,2)仅使用 “提前期”、“最小订货量”和“安全库存量” 3个MRP计算相关配置参数。

Copyright © 2004-2023 深圳市华晨信息技术有限公司 版权所有 粤ICP备18059119号-3| 技术支持:快速开发平台